การพัฒนา JBX-8100FS Electron Beam Lithography System

JEOL NEWS ฉบับที่ 53 No.10

ยูกิโนริ ไอดะ

หน่วยธุรกิจ SE, JEOL Ltd.

ระบบ Electron Beam Lithography (ต่อไปนี้คือ EBL) เป็นผลิตภัณฑ์ที่สามารถสร้างข้อมูลที่ออกแบบโดยผู้ใช้ลงบนพื้นผิวซิลิกอนหรือโฟโตมาสก์เปล่า รูปร่างของลำอิเล็กตรอนจะแตกต่างกันไปตามการใช้งาน ลำแสงอิเล็กตรอนแบบจุด (ต่อไปนี้จะเรียกว่า SB) ได้อธิบายไว้ในรายงานนี้ SB คือลำอิเล็กตรอนที่มีเส้นผ่านศูนย์กลางวงกลมหลายนาโนเมตร จึงสามารถประมวลผลรูปแบบที่มีขนาดน้อยกว่า 10 นาโนเมตรได้ ด้วยเทคโนโลยีการกำหนดตำแหน่งบนเวทีที่มีความแม่นยำสูงซึ่งรวมระบบการวัดด้วยเลเซอร์ จึงสามารถแก้ไขตำแหน่งของลำอิเล็กตรอนเพื่อชดเชยข้อผิดพลาดในตำแหน่งหยุดของแท่นได้ ตามธรรมเนียมแล้ว แอปพลิเคชันสำหรับ SB ที่มีคุณสมบัติเหล่านี้ส่วนใหญ่เป็นการวิจัยและพัฒนาอุปกรณ์เซมิคอนดักเตอร์รุ่นต่อไป อย่างไรก็ตาม เมื่อเร็วๆ นี้ ความต้องการ SB ทั่วโลกเพิ่มขึ้นเนื่องจากมีการใช้งานในการผลิตอุปกรณ์สื่อสารและเซ็นเซอร์ที่หลากหลาย การใช้งานมีตั้งแต่การผลิตเซ็นเซอร์ที่ใช้สำหรับระบบป้องกันการชนกันของรถยนต์ ไปจนถึงเลเซอร์ Distributed Feedback (DFB) ซึ่งใช้ในฮับการสื่อสารสำหรับระบบสื่อสารรุ่นที่ 4 (4G) เพื่อตอบสนองความต้องการนี้ ผลิตภัณฑ์ใหม่ JBX-8100FS จึงได้รับการพัฒนา รายงานนี้แนะนำซีรีส์ JBX-8100FS

บทนำ

ผู้ใช้สร้างข้อมูลรูปแบบโดยใช้ CAD ฯลฯ ข้อมูลนี้สามารถจำลองบนวัสดุพื้นผิวโดยระบบ EBL ทำให้สามารถดำเนินการผลิตนาโน เนื่องจากเป้าหมายประการหนึ่งในการผลิตอุปกรณ์เซมิคอนดักเตอร์คือการทำให้ผลิตภัณฑ์มีขนาดเล็กลง ผู้ผลิตอุปกรณ์ที่ใช้ในการผลิตเซมิคอนดักเตอร์จึงต้องพัฒนาอุปกรณ์ที่สามารถให้รูปแบบที่มีขนาดเล็กลงได้ นอกจากนี้ยังมีความจำเป็นในการควบคุมระยะพิทช์ด้วยความแม่นยำสูงที่ 0.1 นาโนเมตรหรือน้อยกว่าสำหรับการผลิตเลเซอร์ DFB เป็นต้น ซึ่งหมายความว่าจำเป็นต้องมีการวางตำแหน่งที่มีความแม่นยำสูง สำหรับการวิจัยเกี่ยวกับการผลิตเทมเพลต nanoimprint นอกเหนือจากความถูกต้องที่อธิบายไว้ข้างต้นแล้ว ยังจำเป็นต้องได้รับตำแหน่งที่แม่นยำสูงภายในพื้นผิวด้วย นอกจากนี้ สำหรับการประดิษฐ์ทรานซิสเตอร์ที่ใช้ในอุปกรณ์คลื่นมิลลิเมตร ลวดลายจะต้องถูกซ้อนทับบนวัสดุสำเร็จรูปด้วยความแม่นยำสูง ตามที่แสดงให้เห็น ความต้องการความแม่นยำแตกต่างกันไปตามประเภทของอุปกรณ์ที่ผลิต JBX-8100FS (รูปที่ 1) ได้รับการพัฒนาเพื่อตอบสนองความต้องการที่หลากหลายเหล่านี้

ข้อมูลจำเพาะของ JBX-8100FS (ตารางที่ 1) รวมถึงแรงดันไฟฟ้าเร่งสูงสุด 100 kV ความเร็วในการสแกนสูงสุด 125 MHz พื้นที่เขียนได้ 150 มม. × 150 มม. และความละเอียดในการวัดด้วยเลเซอร์ 0.6 นาโนเมตร ข้อมูลจำเพาะด้านประสิทธิภาพสำหรับโหมดปริมาณงานสูงและโหมดความละเอียดสูงจะแสดงขึ้น ระบบนี้สามารถรองรับความต้องการที่หลากหลาย ตั้งแต่การผลิตไปจนถึงการวิจัยและพัฒนา ประสิทธิภาพในโหมดปริมาณงานสูงประกอบด้วยขนาดฟิลด์สูงสุด 1000 ไมโครเมตร เส้นผ่านศูนย์กลางลำแสงต่ำสุด 5.1 นาโนเมตร การเพิ่มข้อมูล 0.5 นาโนเมตร ความแม่นยำในการเย็บสนาม ± 20 นาโนเมตร หรือน้อยกว่า ความแม่นยำในการซ้อนทับ ± 20 นาโนเมตร หรือน้อยกว่า ความกว้างของเส้นขั้นต่ำ 12 นาโนเมตรหรือน้อยกว่า ความเบี่ยงเบนของกระแส 0.2% pp/h หรือน้อยกว่า และตำแหน่งลำแสงที่ 60 นาโนเมตร pp/h หรือน้อยกว่า ในการเปรียบเทียบ ในโหมดความละเอียดสูง ประสิทธิภาพรวมถึงขนาดฟิลด์สูงสุด 100 µm เส้นผ่านศูนย์กลางลำแสงต่ำสุด 1.8 นาโนเมตร การเพิ่มข้อมูล 0.05 นาโนเมตร ความแม่นยำในการเย็บภาคสนาม ± 9 นาโนเมตร หรือน้อยกว่า ความแม่นยำในการซ้อนทับ ± 9 นาโนเมตร หรือน้อยกว่า ความกว้างของเส้นขั้นต่ำ 8 นาโนเมตรหรือน้อยกว่า ความเบี่ยงเบนของกระแส 0.2%pp/h หรือน้อยกว่า และตำแหน่งของลำแสงที่ 10 nmp-p/h หรือน้อยกว่า นอกจากนี้ เนื่องจากการใช้พลังงานระหว่างการทำงานปกติคือ 3 kVA จึงเป็นเครื่องมือที่น่าสนใจในแง่ของค่าใช้จ่ายในการดำเนินการ

รูปที่ 1 มุมมองภายนอกของ JBX-8100FS

ทุกยูนิตมีอยู่ภายในแผงควบคุม ยกเว้นแหล่งจ่ายไฟ ระบบหมุนเวียนน้ำหล่อเย็น และปั๊มแบบแห้ง

ตารางที่ 1 ข้อมูลจำเพาะหลักของ JBX-8100FS (รุ่นเริ่มต้น)

| รายการ | JBX-8100FS(G1) รุ่นเริ่มต้น |

|---|---|

| แรงดันไฟฟ้าเร่ง | 100 kV |

| ขนาดสนาม | 1,000 µm × 1,000 µm (HT), 100 µm × 100 µm (HR) (HT; โหมดปริมาณงานสูง / HR: โหมดความละเอียดสูง) |

| การเพิ่มข้อมูลขั้นต่ำ | 0.5 นาโนเมตร (HT), 0.05 นาโนเมตร (ชม.) |

| ความเร็วในการสแกน | เมกะเฮิรตซ์ 125 |

| การปรับความเร็วในการสแกน | 256 อันดับ / ความละเอียด 0.05 nsec ~ |

| การวางตำแหน่ง DAC / การสแกน DAC | บิต 20 บิต / 14 |

| เส้นผ่าศูนย์กลางลำแสง | 5.1 นาโนเมตร (HT), 1.8 นาโนเมตร (ชม.) |

| ความกว้างของบรรทัดขั้นต่ำ | <12 นาโนเมตร (HT), <8 นาโนเมตร (HR) |

| ความแม่นยำในการเย็บสนาม | ≦ ± 20 นาโนเมตร (HT), ≦ ± 9 นาโนเมตร (ชม.) |

| ความแม่นยำในการวางซ้อน | ≦ ± 20 นาโนเมตร (HT), ≦ ± 9 นาโนเมตร (ชม.) |

| ความเสถียรของกระแสบีม | 0.2%pp / ชม. (@2 nA, HT) |

| ความมั่นคงของตำแหน่งลำแสง | ≦ 60 nmp-p/h (@2 nA/HT), ≦ 10 nm/hp-p (@2 nA/HR) |

| ระบบปฏิบัติการ | Linux ('โปรแกรมเตรียมข้อมูล' สามารถทำงานบน Windows 8.1 และ 10) |

| พื้นที่เขียน | 150 มม. 150 มม |

| ขนาดพื้นผิว | เวเฟอร์เต็ม 6 นิ้ว เวเฟอร์ 8 นิ้ว โหลดได้ ชิ้นเล็ก Mask 6 นิ้ว |

| ความเร็วสูงสุดของเวที | 25 มม. / วินาที |

| ความละเอียดในการวัดด้วยเลเซอร์ | นาโนเมตร 0.6 |

| ข้อกำหนดด้านไฟฟ้า | 3 kVA (คอนโซลหลัก 2 kVA, cwc 1 kVA, ปกติ) |

ตัวเลือกอื่นๆ ได้แก่ ระบบโหลดอัตโนมัติ 12 ตลับและแรงดันการเร่งความเร็วแบบสลับได้ (50 kV/25 kV)

ผลการทดสอบประสิทธิภาพ

วัดประสิทธิภาพของ JBX-8100FS โดยคำนึงถึงความกว้างของเส้นขั้นต่ำ ความแม่นยำในการเย็บในสนาม ความแม่นยำในการซ้อนทับ และความแม่นยำของมิติในระนาบในระนาบ

ความกว้างของบรรทัดขั้นต่ำ

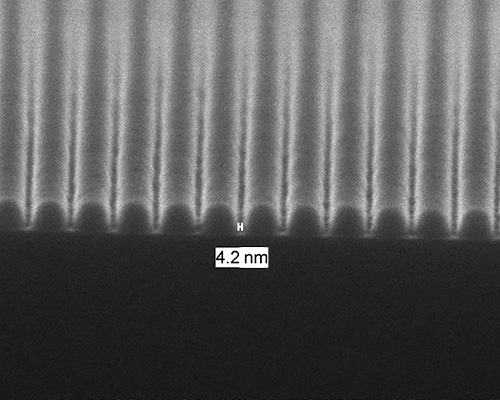

ในการประเมินประสิทธิภาพการพิมพ์หินของ JBX-8100FS ความหนา 50 นาโนเมตรของตัวต้านทาน ZEP520A (ZEON Corp.) ถูกนำไปใช้กับพื้นผิวซิลิกอน และการเขียนได้ดำเนินการภายใต้เงื่อนไขของกระแสลำแสง 100 pA และเส้นผ่านศูนย์กลางลำแสงต่ำสุด 1.8 นาโนเมตร รับประกันความกว้างของเส้นขั้นต่ำ 8 นาโนเมตรหรือน้อยกว่า คราวนี้ใช้การพัฒนาพิเศษเพื่อให้ได้โครงสร้างที่ละเอียดยิ่งขึ้น การพัฒนาที่อุณหภูมิต่ำโดยทั่วไปเรียกว่าวิธีการเพื่อให้ได้โครงสร้างที่ได้รับการปรับปรุง [1] ความต้านทาน ZEP520A ได้รับการพัฒนาที่อุณหภูมิ 2.8°C ซึ่งอนุญาตให้ข้อมูลที่แสดงให้เห็นความกว้างของเส้นขั้นต่ำที่ 4.2 นาโนเมตรจะได้รับ (รูปที่ 2)

รูปที่ 2 ภาพตัดขวางของเส้นความกว้างขั้นต่ำ (×200 k)

ด้วย ZEP520A (by ZEON) ที่ความหนา 40 นาโนเมตร โดยใช้เอฟเฟกต์อุณหภูมิต่ำ ทำให้ได้ความกว้างของเส้นที่ 4.2 นาโนเมตร

ความแม่นยำในการเย็บสนาม

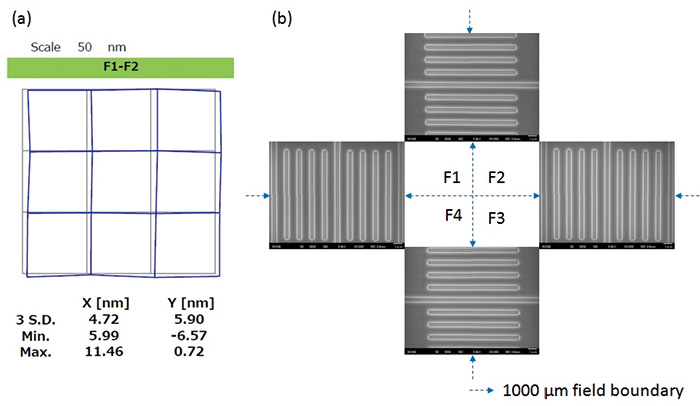

JBX-8100FS ใช้ระบบแก้ไขตำแหน่งระยะที่เรียกว่า Laser Beam Control (ต่อไปนี้เรียกว่า LBC) ซึ่งให้การแก้ไขตำแหน่งที่แม่นยำสูง นอกจากนี้ ด้วยการเพิ่มการแก้ไขความผิดเพี้ยนของวัสดุที่เป็นเอกสิทธิ์เฉพาะของ JEOL และการแก้ไขการบิดเบือนการโก่งตัว จึงรับประกันความแม่นยำ ในการวัดความแม่นยำในการเย็บภาคสนาม จะใช้ระบบการวัดพิกัดเชิงแสง เครื่องหมาย "L" ถูกวางไว้ที่มุมของฟิลด์การประมวลผลแต่ละฟิลด์ และมีการประมวลผลเลย์เอาต์ 4 × 4 ของฟิลด์ วัดพิกัดของเครื่องหมายรูปตัว L ที่จุดตัดระหว่างสนาม และประเมินความแม่นยำของตำแหน่ง รายงานผลลัพธ์สำหรับพื้นที่ 1000 μm ที่นี่ ข้อมูลจำเพาะรับประกันความแม่นยำภายใน ± 20 นาโนเมตรหรือน้อยกว่า ผลลัพธ์จริงที่ได้รับคือ +11.5 นาโนเมตร / -9.8 นาโนเมตร (รูปที่ 3(a)) แม้แต่รูปแบบ Vernier ที่มีความละเอียด 8 nm วางไว้ที่มุมสนามก็ยังได้รับการยืนยันด้วยสายตา และได้ผลลัพธ์ด้านประสิทธิภาพที่คล้ายคลึงกัน (รูปที่ 3(b))

รูปที่ 3 ผลการวัดความแม่นยำในการเย็บสนาม

(a) พื้นที่การวัดถูกกำหนดโดยอาร์เรย์ 4 × 4 ของจุดในช่วงเวลา 10 มม. (กำหนดพื้นที่ 30 มม. × 30 มม.) และวัดความแม่นยำในการเย็บภาคสนาม ค่าที่รับประกันคือ ± 20 nm หรือน้อยกว่า แต่ผลลัพธ์จริงที่ได้รับคือ +11.5 nm / -9.8 nm (X/Y)

(b) ในทำนองเดียวกัน ได้ผลลัพธ์ของการสังเกต SEM ของรูปแบบเวอร์เนียที่มีความละเอียด 8 นาโนเมตร และสังเกตค่าที่คล้ายคลึงกัน

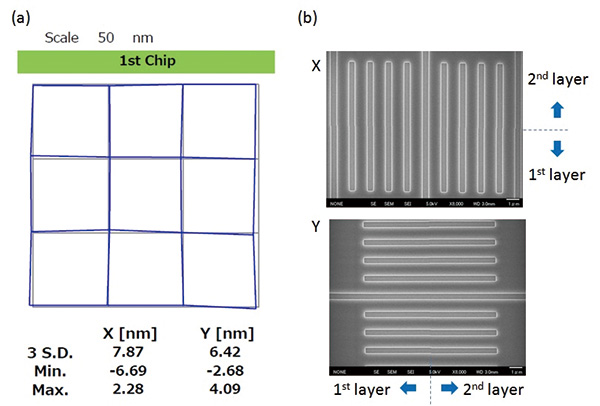

ความแม่นยำในการซ้อนทับ

คุณลักษณะหนึ่งของ SB คือความสามารถในการเขียนรูปแบบลงบนพื้นผิวโดยตรงซึ่งมีรูปแบบอื่นที่เขียนอยู่แล้ว ระบบ EBL ได้รับการติดตั้งฟังก์ชันการตรวจจับเครื่องหมาย โดยสามารถตรวจจับเครื่องหมายการจัดตำแหน่งที่สร้างขึ้นบนวัสดุที่กำลังดำเนินการและกำหนดพิกัดได้ หากตำแหน่งของรูปแบบที่กำลังวาดถูกบันทึกโดยสัมพันธ์กับพิกัดของเครื่องหมายการจัดตำแหน่ง ความเบี่ยงเบนสามารถคำนวณและแก้ไขได้เมื่อทำการเขียน ในการประเมินประสิทธิภาพนี้ EBL ถูกใช้เพื่อประมวลผลทั้งชั้นที่หนึ่งและชั้นที่สอง พื้นที่การเขียน 30 มม. × 30 มม. (4 × 4 จุด ที่ช่วง 10 มม.) การวัดทำได้โดยการวางพื้นที่ 3 มม. × 3 มม. (4 × 4 จุด ที่ช่วง 1 มม.) ที่ตำแหน่งเดียวภายใน 30 พื้นที่เขียน มม. × 30 มม. และวัดความแม่นยำของการซ้อนทับ ประสิทธิภาพที่รับประกันคือ ± 20 nm หรือน้อยกว่า และผลลัพธ์จริงที่ได้รับคือ +4.1 nm / -6.7 nm (รูปที่ 4(a)) ในทำนองเดียวกัน ผลการวัดรูปแบบเวอร์เนียด้วยความละเอียด 8 นาโนเมตร แสดงให้เห็นว่าการวางซ้อนนั้นอยู่ตรงกลางเกือบสมบูรณ์ทั้งในทิศทาง X และ Y (รูปที่ 4(b))

รูปที่ 4 ค่าการวัดความแม่นยำของโอเวอร์เลย์

(a) พื้นที่การเขียนถูกกำหนดโดยอาร์เรย์ 4 × 4 ของจุดที่ช่วง 10 มม. (กำหนดพื้นที่ 30 มม. × 30 มม.) พื้นที่การวัดถูกกำหนดโดยอาร์เรย์ 4 × 4 ของจุดที่ช่วง 1 มม. (กำหนดพื้นที่ 3 มม. × 3 มม.) และวัดความแม่นยำของการซ้อนทับ ค่าที่รับประกันคือ ± 20 nm หรือน้อยกว่า แต่ผลลัพธ์จริงที่ได้รับคือ +4.1 nm / -6.7 nm (X/Y)

(b) ในทำนองเดียวกัน ได้ผลลัพธ์ของการสังเกต SEM ของรูปแบบเวอร์เนียด้วยความละเอียด 8 นาโนเมตร สำหรับทั้งทิศทาง X และ Y รูปแบบต่างๆ จะซ้อนทับเกือบตรงกลาง

ความสม่ำเสมอของซีดี (มิติวิกฤต) ภายในช่อง

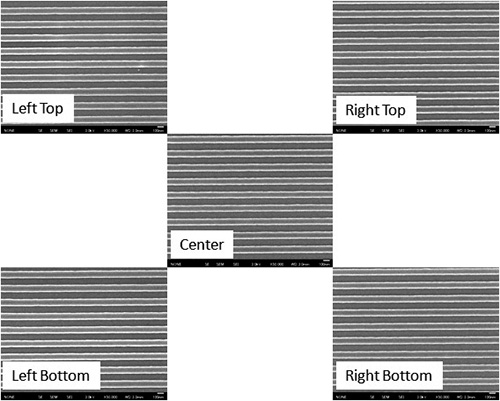

การวาดภาพของตะแกรง เช่นเดียวกับที่จำเป็นสำหรับเลเซอร์ DFB ได้ดำเนินการและกำหนดความถูกต้องของความกว้างของเส้นแล้ว รูปแบบเส้นและช่องว่างถูกวางไว้ที่กึ่งกลางและแต่ละมุมของฟิลด์ 1000 μm เขียนด้วยความกว้างของเส้น 100 นาโนเมตรและระยะพิทช์ 200 นาโนเมตร ผลลัพธ์แสดงและความแม่นยำ 1.1% pp โดยสูงสุด 100.6 nm และต่ำสุด 99.5 nm (รูปที่ 5)

รูปที่ 5 ความสม่ำเสมอของมิติที่สำคัญภายในฟิลด์

รูปแบบเส้นและช่องว่างถูกวางไว้ที่กึ่งกลางและแต่ละมุมของฟิลด์ 1000 μm เขียนด้วยความกว้างของเส้น 100 นาโนเมตรและระยะพิทช์ 200 นาโนเมตร ผลลัพธ์แสดงและความถูกต้อง 1.1% pp สูงสุด 100.6 nm และต่ำสุด 99.5 nm

Stability

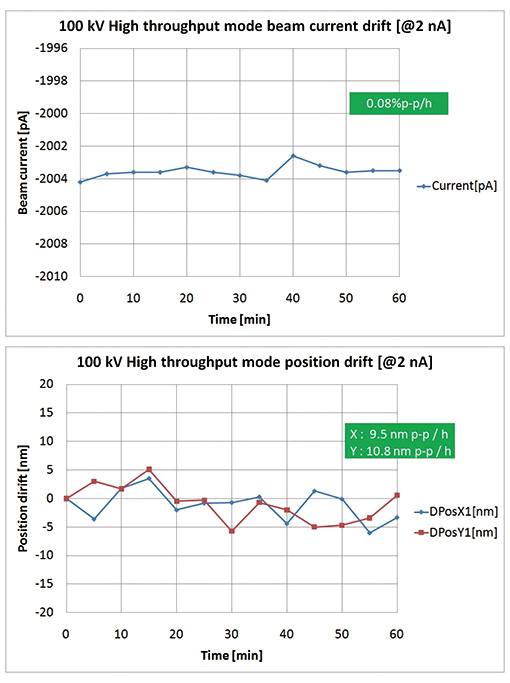

ความเสถียรเป็นปัจจัยด้านประสิทธิภาพที่สำคัญสำหรับ EBL ซึ่งโดยทั่วไปจะทำงานตลอด 24 ชั่วโมงต่อวัน นอกจากนี้ยังสามารถติดตั้งระบบนี้ด้วยยูนิตเครื่องปรับอากาศเฉพาะของ JEOL และยูนิตเคาน์เตอร์ JEOL EMI ทำให้มีเสถียรภาพที่ดียิ่งขึ้นไปอีก ผลลัพธ์ของการวัดในโหมดปริมาณงานสูง 100 kV โดยใช้กระแส 2 nA ระบุความเบี่ยงเบนของกระแส 0.08% pp/h และตำแหน่งของลำแสงจะลอยไปในทิศทาง X ที่ 9.5 nmp-p/h และ 10.8 nmp-p/ h ในทิศทาง Y (รูปที่ 6)

รูปที่ 6 ความเสถียร

ความเสถียรถูกวัดในช่วง 1 ชั่วโมงในโหมดปริมาณงานสูง 100 kV การใช้กระแส 2 nA การเบี่ยงเบนปัจจุบันคือ 0.08% pp/h และตำแหน่งในทิศทาง X คือ 9.5 nmp-p/h และ 10.8 nmp-p/h ในทิศทาง Y

ทางเข้า

เนื่องจากโปรไฟล์ลำแสงมีขนาดเล็กเมื่อใช้ SB จึงมีแนวโน้มว่าเวลาในการประมวลผลจะนานขึ้นเมื่อเปรียบเทียบกับตัวแปรประเภท EBL ดังที่ได้กล่าวไว้ข้างต้น เนื่องจากสิ่งเหล่านี้ถูกใช้สำหรับการผลิตในช่วงไม่กี่ปีที่ผ่านมา จุดเน้นของการพัฒนาอุปกรณ์จึงอยู่ที่การปรับปรุงปริมาณงาน ปัจจัยที่กำหนดปริมาณงานของระบบการพิมพ์หิน ได้แก่ เวลาการเคลื่อนที่ของฉาก เวลาการตกตะกอนของขั้นตอนหลังจากการเคลื่อนไหว เวลาแก้ไข เวลาการถ่ายโอนข้อมูล เวลาในการตกตะกอนของระบบไฟฟ้า และเวลาการเปิดรับแสงของลำแสง การปรับปรุงปัจจัยเหล่านี้ที่ได้รับจาก JBX-8100FS มีการอธิบายไว้ด้านล่าง

- เวลาเคลื่อนที่ของเวที

ขึ้นอยู่กับความเร็วสูงสุดของการเคลื่อนที่ของฉาก แต่สำหรับระยะทางสั้นๆ การเร่งความเร็วก็ค่อนข้างสำคัญเช่นกัน สิ่งนี้ได้รับการปรับปรุงโดย 10% ถึง 20% ผ่านการเพิ่มประสิทธิภาพของพารามิเตอร์ต่างๆ - เวลาถ่ายโอนข้อมูล

นี่เป็นเวลาที่จำเป็นสำหรับการถ่ายโอนข้อมูลรูปก่อนเขียน ซึ่งได้รับการปรับปรุงเป็น 1/3 ถึง 1/5 ตามเวลาที่ระบบทั่วไปต้องการ - ตัวขยายสัญญาณย่อยแอมพลิฟายเออร์เวลาการตั้งค่า

นี่เป็นเวลาที่จำเป็นตั้งแต่การถ่ายโอนข้อมูลจนถึงการเขียนเริ่มต้น เมื่อเทียบกับเวลาโอน เวลานี้สั้นพอที่จะถูกมองข้าม - เวลาเปิดรับแสง

เวลาการฉายรังสีของลำแสงสำหรับจุดเดียวที่มีลำแสงเฉพาะ กำหนดโดยสมการต่อไปนี้

t: เวลาฉายรังสีบีม [วินาที], Q: ต้านทานความไว [C/cm2], p: ระยะพิทช์ [ซม.], I: กระแสไฟบีม [A]

ด้วย JBX-8100FS ค่าต่ำสุดสำหรับ t คือ 8 nsec (125 MHz เมื่อแสดงเป็นความถี่) เมื่อเทียบกับระบบทั่วไป การสแกนทำได้เร็วกว่าสองเท่า

จากการปรับปรุงที่อธิบายไว้ข้างต้น เวลาเขียนทั้งหมดจะเพิ่มขึ้น 30% ถึง 40% สำหรับรูปแบบที่มีพื้นที่เขียนครอบคลุมประมาณ 10% ของพื้นผิววัสดุพิมพ์ทั้งหมด

การใช้พลังงาน

หลังจากที่ซื้อระบบแล้ว ปัจจัยต่อเนื่องที่สำคัญจะกลายเป็นต้นทุนการดำเนินงาน โดยเฉพาะอย่างยิ่งสำหรับระบบ EBL เพื่อให้ได้ฟังก์ชันที่เสถียร จำเป็นต้องจ่ายพลังงานไฟฟ้าเดียวกันอย่างต่อเนื่อง แม้ว่าจะไม่ได้ทำการพิมพ์หิน หน่วยไฟฟ้าและส่วนกำลังของ JBX-8100FS ได้รับการออกแบบให้มีขนาดกะทัดรัด ลดการใช้พลังงานลงเหลือ 3 kVA ระหว่างการทำงานปกติ ซึ่งช่วยให้ระบบทำงานโดยใช้พลังงานเพียงประมาณ 1/3 ของพลังงานที่ระบบทั่วไปต้องการ

สรุป

R&D และการผลิตอุปกรณ์เซมิคอนดักเตอร์ครอบคลุมการใช้งานที่หลากหลาย และฟังก์ชันและความแม่นยำที่ต้องการแตกต่างกันไป JBX-8100FS ได้รับการพัฒนาให้เป็นระบบการพิมพ์หินด้วยลำแสงอิเล็กตรอนที่สามารถใช้งานได้อย่างแม่นยำและความเร็วสูงในทุกด้าน ขณะเดียวกันก็ลดการใช้พลังงานลงด้วย แผนในอนาคตรวมถึงการปรับปรุงเพิ่มเติมของปริมาณงานและวิธีการจัดการวัสดุพิมพ์ที่ได้รับการปรับปรุง

กิตติกรรมประกาศ

ฉันขอขอบคุณอย่างจริงใจต่อสมาชิกโครงการทุกคนที่ให้คำแนะนำและความช่วยเหลือในการพัฒนาผลิตภัณฑ์นี้

อ้างอิง

- T. Okada, J. Fujimori, M. Aida, M. Fujimura, T. Yoshizawa, M. Katsumura และ T. Iida: "ความละเอียดที่เพิ่มขึ้นและการจำลองความกว้างของร่องในการพัฒนาแบบเย็นของ ZEP520A" เจ. แวค. วิทย์. เทคโนล. 29 B (2011) 021604

สินค้าที่เกี่ยวข้อง

คุณเป็นผู้เชี่ยวชาญทางการแพทย์หรือบุคลากรที่เกี่ยวข้องกับการรักษาพยาบาลหรือไม่?

ไม่

โปรดทราบว่าหน้าเหล่านี้ไม่ได้มีวัตถุประสงค์เพื่อให้ข้อมูลเกี่ยวกับผลิตภัณฑ์แก่ประชาชนทั่วไป